Intégrez l’électricité au cœur de vos process

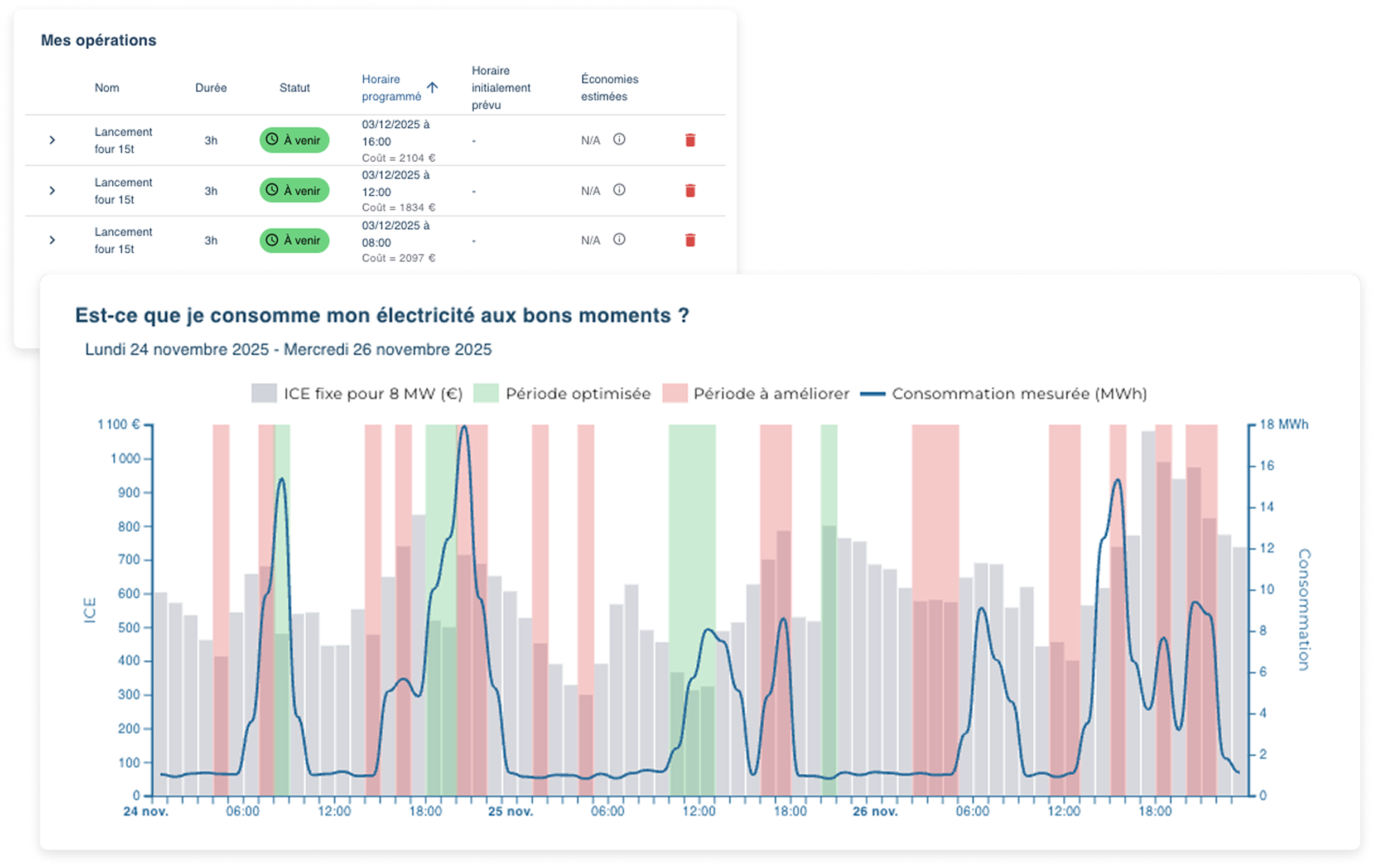

Anticipez vos coûts d’électricité jusqu’à 14 jours à l’avance

Grâce à nos jumeaux numériques, bénéficiez d’un indice unique regroupant tous les coûts d’électricité de votre usine (fourniture, transports, effacement, etc.) afin de planifier vos actions pour limiter l’impact de la volatilité.

Pilotez, mesurez et partagez les résultats de vos actions

Mesurez l’impact des flexibilités de chacun de vos sites, partagez les bonnes pratiques et impliquez chaque maillon de la chaîne de production.

Optimisez votre planification sans perturber la production

Appuyez-vous sur HIGHCAST pour ajuster vos opérations selon les coûts de l’électricité, tout en respectant vos contraintes et vos priorités industrielles.

Des résultats concrets

%201.svg)

%201.svg)

L'usine de demain avec HIGHCAST

Maîtrisez et valorisez la volatilité des prix de l’électricité

Alignez performance industrielle et transition énergétique

Améliorez votre rentabilité, soutenez votre compétitivité

Intégrez l’IA au cœur de vos décisions de planification

Nos secteurs

Problématique

Contraintes

Flexibilités

Résultats

Approche

- Les contraintes horaires et durées de production sont paramétrées dans le logiciel.

- Notre logiciel identifie les meilleurs horaires de production tout en respectant l’objectif de tonnage journalier et hebdomadaire.

- Le responsable d’atelier génère des économies mesurables sur la facture d’électricité sans perturber la production.

Problématique

Contraintes

Flexibilités

Résultats

Approche

Une étude pour identifier des flexibilités de planification adaptées aux enjeux de l’usine et aux coûts d'utilisation :

- Optimisation du profil de consommation.

- Valorisation de la surcapacité sur certaines machines.

- Anticipation et gestion des jours de tensionsDes opérations et un plan d’action validés par les opérateurs.

Problématique

Contraintes

Flexibilités

Résultats

Approche

Grâce à HIGHCAST, les opérateurs sont autonomes pour ajuster les consignes du process en batch tout en respectant les contraintes de productions.